La mejora del territorio del patio trasero es un hecho responsable y muy importante.

En los últimos años, los tipos modernos de losas de pavimento han sido especialmente populares entre los propietarios de bienes raíces suburbanos al decorar áreas de recreación, caminos y estacionamientos, y si tiene algunas habilidades, no será difícil crear formas para losas de pavimento con las suyas propias. manos.

¿Que necesitas?

Hay dos formas de hacer estos módulos:

- vibrocompresión;

- fundición por vibración.

En casa, los adoquines solo se pueden reproducir mediante fundición por vibración.

Esto es lo que necesita para hacer esto:

- mortero de cemento u hormigón;

- formas;

- mesa vibratoria. Proporciona un empaque denso de la solución en el molde, es decir, sin huecos;

- lubricación: elimina la adherencia de la solución al molde.

Se prepara un lubricante a partir de los siguientes componentes:

- agua: 1,5 l;

- jabón líquido: 2 cucharadas;

- aceite de máquina: 100 g.

El aceite de linaza y el aceite vegetal se utilizan como alternativas.

Herramientas y equipo:

- hormigonera o taladro con accesorio mezclador;

- mesa vibratoria: puede ser reemplazada por una vieja lavadora funcionando en modo centrifugado. Se puede construir una estructura "temblorosa" a partir de una placa de acero de 10 mm colocada sobre un neumático de automóvil. Para hacer vibrar la mesa, se fija una sierra de calar y se enciende si es necesario;

- Maestro OK;

- nivel del edificio.

También necesitará un trozo de envoltura de plástico.

Posibles errores, consejos

Al fabricar la matriz, se debe mantener una ligera inclinación hacia afuera de las paredes en la medida de lo posible.

¡Importante! ¡La inclinación de las paredes hacia adentro, acuñando la fundición, es inaceptable!

Las paredes demasiado delgadas, especialmente cuando se trabaja con plástico, provocarán una falla rápida del molde. El espesor debe ser tal que permita levantar y transportar el contenedor con el hormigón vertido sin destrucción.

La madera y el yeso deben recubrirse periódicamente con barniz, renovando la capa existente. Por lo tanto, la superficie estará protegida de la humedad y la deformación.

Los recipientes de plástico confeccionados, recortes de tubos de plástico u otras piezas con forma se pueden utilizar como formas para baldosas.

Tecnología de fabricación

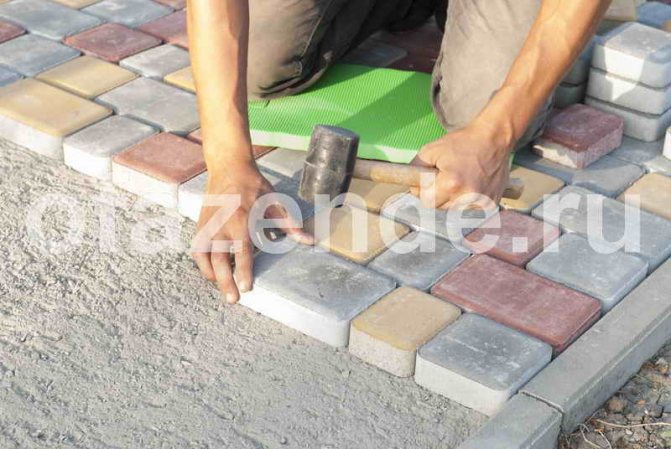

El procedimiento para la producción casera de adoquines se ve así:

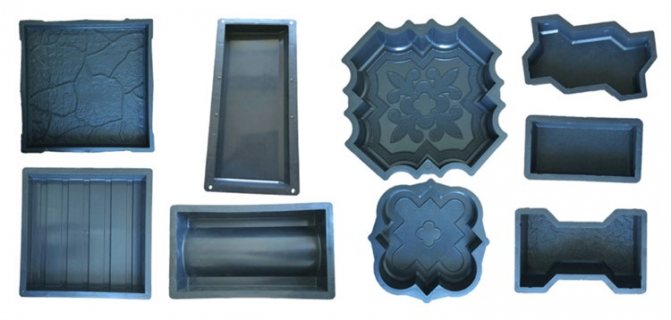

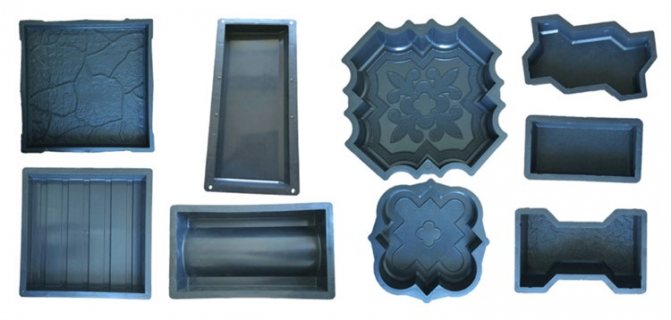

- se hacen varias formas. También es posible comprar en una tienda; hoy se venden en una amplia variedad;

- preparar una solución;

- colocando los moldes sobre una mesa vibratoria, lubríquelos y vierta la solución. El refuerzo se realiza si es necesario;

- dejar las piezas fundidas en los moldes durante 48 horas;

- los módulos se retiran de los moldes y se mantienen durante algún tiempo hasta que endurezcan por completo;

- Realización de acabados: tinción o planchado.

Además, todas las etapas se consideran en detalle.

Producción a pequeña escala de adoquines

En la mayoría de los casos, el propietario del sitio requiere losas de pavimento para una producción única de un sitio o pasarela. En este caso, necesita una pequeña cantidad de moldes (de 7 a 12) con un recurso muy limitado, por ejemplo, de poliuretano o silicona. Se pueden hacer fácilmente por sí mismos, lo que reducirá aún más el costo de hacer el recubrimiento.

No es necesario comprar una hormigonera para un lote pequeño: la solución se puede preparar en un cubo, mezclándola con un taladro con un accesorio mezclador.

Medidas de seguridad en el trabajo

Como en cualquier producción, para realizar un encofrado para losas de pavimento, debe seguir las precauciones de seguridad:

- Antes de trabajar con equipos especiales, debe leer las instrucciones para su uso.

- Cuando trabaje con equipos de soldadura, debe seguir las reglas de seguridad contra incendios y eléctrica. En el lugar de trabajo, es necesario disponer de medios para extinguir el fuego. Es necesario trabajar con soldadura en monos, usando una máscara protectora.

- El trabajo con sustancias químicamente agresivas debe realizarse al aire libre o en un área ventilada. Al diluir soluciones químicas, es necesario proteger los órganos respiratorios con un respirador, trabajar con gafas especiales.

Forma de hacer

Existen dos tipos de moldes para la producción de adoquines:

... Este es un marco rectangular hecho de barras redondeadas o perfiles metálicos. Es aconsejable hacerlo desmontable, entonces el riesgo de dañar el yeso durante la extracción será menor. No es necesario hacer el fondo: el formulario se coloca sobre una alfombra de goma recubierta de polietileno. Si corta un patrón en el respaldo, se transferirá a la superficie de la baldosa. Es más fácil hacer una forma de madera y costará menos que una de metal, pero su recurso es mucho menor. Para extenderlo, la madera se envuelve en polietileno;

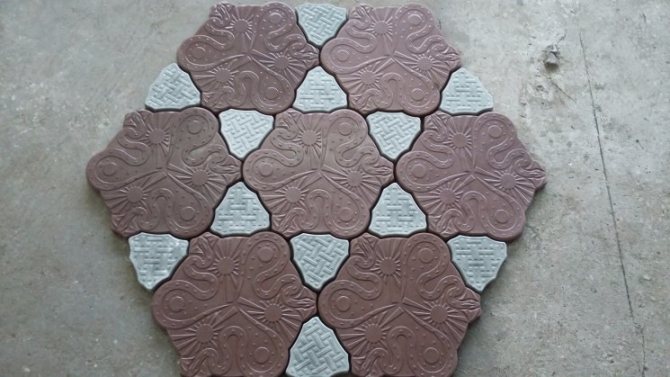

sencillo- rizado... En tales formas, se funden adoquines con contornos y patrones curvilíneos o relieves de cualquier complejidad. Se necesita una muestra: una loseta terminada de la forma deseada o una plantilla tallada en madera o esculpida en yeso.

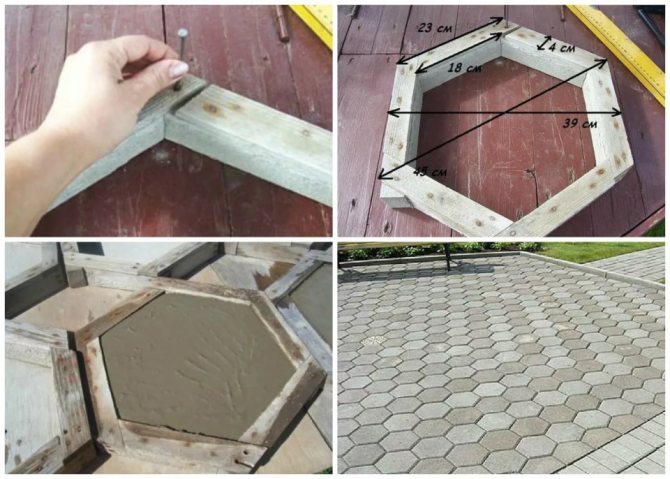

El procedimiento para hacer un formulario:

- un marco rectangular con dimensiones internas 2 cm más grandes que las dimensiones de la baldosa de muestra se martilla de las barras. Este es el encofrado. En profundidad, también excede el grosor de la baldosa en 1 a 2 cm;

- el marco se coloca sobre una alfombra de goma cubierta con polietileno y se coloca una loseta de plantilla en su interior en el centro;

- cubrir la muestra con grasa;

- el espacio libre del marco se llena con el material del que se planea fabricar la matriz.

Que tan beneficioso es

Si decide producir usted mismo losas, debe tener en cuenta: el molde para su reflujo es la herramienta principal. Es en él donde verterá el relleno, y puede hacerlo bien en su propio jardín.

Por supuesto, puedes comprar los moldes en la tienda. Esta es la solución más simple que le llevará la menor cantidad de tiempo. Pero esta solución no está exenta de inconvenientes. El primer inconveniente de los formularios comprados son los patrones monótonos y la configuración estándar. La segunda es que las baldosas hechas en ellos a menudo tienen que cortarse para encajar en la pista de la manera correcta, o para cambiar la ubicación de la pista en sí.... Y si decide hacer usted mismo las formas para los mosaicos, probablemente tendrá en cuenta todas las características del paisaje de antemano.

Además, mientras crea la forma, puede elegir el patrón para el mosaico futuro usted mismo. ¡Aquí es donde está el vuelo de la fantasía! Como resultado, obtendrá una verdadera exclusiva: ¡ningún vecino puede presumir de un camino de jardín como el suyo!

El molde de losa de pavimentación de bricolaje puede ahorrarle dinero

Si no está planeando demasiado trabajo, entonces, por supuesto, es mucho más fácil comprar un formulario en una tienda. Pero si tiene que pavimentar un área grande con baldosas, la autoproducción se justificará por sí misma.

De hecho, una forma de fabricación propia es quizás la medida más costosa en la producción de losas de pavimento. Quizás este sea el único inconveniente de la autoproducción (además del hecho de que lleva tiempo producir la forma). Pero todo vale la pena por el volumen de producción de las propias losas de pavimento.

Además, puede iniciar fácilmente una pequeña empresa después de pavimentar el área de su jardín. Al producir baldosas para la venta en sus propias formas originales, no solo "recuperará" los costos lo más rápido posible, sino que también obtendrá ganancias.

Formulaciones aptas para la fabricación de moldes

La matriz para la fundición de baldosas puede estar hecha de polímeros o yeso.

Variedades de formas para adoquines.

Polietileno

En cada paso se encuentran materias primas secundarias para su posterior fusión. Se trata de botellas de plástico, mecheros, latas viejas, etc. El plástico se endurece en aproximadamente una hora. A veces es necesario lijar. Los moldes hechos de este material son relativamente duraderos: cada uno es suficiente para 250 piezas fundidas.

Yeso

Este material se endurece rápidamente, por lo que se prepara inmediatamente antes de verter. Para extender el recurso, se agrega un plastificante y cemento.

El yeso repite todos los detalles, incluso los más pequeños, por lo que esta forma reproduce patrones de cualquier complejidad disponible en la muestra. La desventaja es la fragilidad: el molde puede dañarse fácilmente cuando se retira el módulo.

Pero no es crítico porque el yeso es barato. En el papel de encofrado, en lugar de bloques de madera, se puede usar un recipiente de plástico para alimentos.

Silicona

Los formularios hechos con este material son bastante populares porque tienen una serie de ventajas:

- repiten con mayor precisión los pequeños detalles del relieve, por lo que permiten reproducir los azulejos de la configuración más compleja, prácticamente uno a uno;

- por su flexibilidad, facilitan la extracción;

- no se agriete con el impacto;

- durante el proceso de preparación, la silicona no emite sustancias nocivas.

Formas de silicona

La falta de moldes de silicona es un recurso limitado: no se pueden moldear más de 100 módulos con alta calidad. La silicona se prepara a partir de 3 componentes: base, endurecedor y catalizador. Es importante seguir la receta (indicada en el paquete) y cocinar a la temperatura correcta, no inferior a + 200C.

Los ingredientes se mezclan hasta que estén suaves. Es importante asegurarse de que no haya burbujas de aire en la mezcla. Al hacer un molde de silicona, se coloca una plastilina escultural en la parte inferior del encofrado de madera con una capa gruesa y uniforme y solo entonces se coloca la plantilla.

Se debe tener en cuenta el grosor de la plastilina al elegir la profundidad del encofrado. La forma se saca del encofrado en un día. El exceso de silicona se corta con unas tijeras.

Poliuretano

También es una sustancia muy fluida, repitiendo los más mínimos detalles del relieve, pero mucho más fuerte que la silicona. El poliuretano emite humos tóxicos y es irritante si entra en contacto con la piel.

Las condiciones de trabajo:

- la habitación está bien ventilada;

- Se utilizan guantes, gafas protectoras y un respirador para la protección personal.

El poliuretano se prepara a partir de dos componentes: una base y un endurecedor. Es importante evitar el contacto con superficies húmedas: la sustancia reacciona con el agua. El encofrado se saca del encofrado después de 24 horas, pero adquiere una dureza completa solo después de otros dos días.

Se recomienda hacer formas separadas para las baldosas de esquina. De lo contrario, tendrá que cortar módulos ordinarios ordinarios, y esto llevará mucho más tiempo.

Que material es mejor

Al crear una plantilla para el hogar, es muy importante elegir el material adecuado. Los requisitos para ello están determinados por las características específicas de la producción de baldosas. Entonces, el molde se usa para verter dentro de la mezcla de cemento líquido, que luego se comprime y se endurece. Luego se saca el producto y para que la remoción sea fácil, sin daños, el material debe estar muy liso o manchado con algo.

Requisitos de material básico para el molde:

- Absorción mínima de agua, suficiente resistencia a la humedad.

- Es deseable una alta rigidez y suficiente resistencia al desgaste.

- Resistente a abrasivos.

- Sin expansión térmica cuando cambia la temperatura ambiente.

Los más duraderos son el plástico, la silicona y el poliuretano: no le temen a la humedad, se limpian bien y se pueden usar repetidamente. La forma más fácil es hacer una plantilla casera de madera o soldar de metal. Los más duraderos y rígidos son los de metal, los más baratos son las matrices de yeso.Mucho depende también de la formación del maestro: las habilidades y la experiencia en el trabajo con este o aquel material facilitarán enormemente todo el proceso.

Preparación de la solución

Los ingredientes utilizados son los siguientes:

- cemento grado M500 o superior, preferiblemente blanco - 1 parte. Es deseable que el contenido de aluminato de calcio 3 no supere el 8% (preferiblemente hasta el 5%);

- arena de río, tamizada, con un módulo de finura de 2-3 partes;

- agua potable - 0.5 fracción de masa. No se requiere una limpieza adicional del líquido;

- plastificante: a razón de 10 ml por 1 kg de cemento. Si es necesario, se puede aumentar la dosis, se permite hasta el 1% de la masa total de la solución. Junto con los plastificantes comprados, utilizan los "populares": proteína de huevo de gallina, pegamento PVA, detergente, detergente en polvo y cal apagada;

- Dispersante: componente que hace que las baldosas sean resistentes a las heladas. Se aplica en la cantidad de 90 g por 1 m2 de cobertura. Este es un componente importante, ya que los adoquines, a diferencia de los revestimientos de paredes o cimientos, no se pueden proteger con un repelente de agua, ya que se desgastan rápidamente. El uso de un dispersante permite elevar la resistencia a las heladas de la baldosa a F300 (puede soportar 300 ciclos de congelación-descongelación sin destrucción);

- materia colorante (pigmento). Dependiendo del color deseado, se agrega en una cantidad del 0,5% al 10% en peso de la solución. El tinte se disuelve en agua en un recipiente separado y allí se agrega un dispersante.

Se recurre a la tinción a granel solo cuando se usa cemento blanco. En otros casos, se pinta superficialmente: frote el tinte con una llana en una solución aún no seca.

Se recomienda agregar fibras de vidrio a la solución.

Se combinan cemento con arena y plastificante hasta homogeneizar en una hormigonera o balde, luego se agrega agua poco a poco. La consistencia se considera normal si el mortero es suficientemente fluido y no se agrieta, pero no se desliza de la paleta. A continuación, se agrega un tinte con un dispersante.

Además de arena, se puede agregar piedra triturada con una fracción de 3-5 mm a los adoquines. En este caso, el cemento, la arena y la piedra triturada se toman en dos partes. Para fortalecer el producto final, es útil agregar fibras de vidrio o poliamida a la solución.

El rellenado de formularios

El formulario se completa de la siguiente manera:

- instale el producto en una mesa vibratoria alineada al nivel de construcción - de fábrica o casera;

- con un cepillo, cubrir el molde por dentro con grasa;

- Llene la solución hasta la mitad y encienda la mesa vibratoria. La duración total de la colocación de vibraciones es de 5 a 10 minutos:

- Después de la mitad del ciclo de colocación por vibración, coloque una malla de acero o polímero (refuerzo) sobre el mortero y agregue el mortero en la parte superior.

Después de eso, los formularios se retiran de la mesa vibratoria al bastidor.

No es necesario pintar todas las baldosas. Puede preparar dos porciones de la solución: tintada y gris regular. Primero, un tercero llena el formulario con una solución coloreada, luego con una ordinaria. Al verter dos capas de diferentes colores, puede simular mármol.

Congelación

El agua de la lechada reacciona con el cemento, por lo que es importante minimizar su evaporación. Para este propósito, las formas llenas se colocan debajo de polietileno y, en el calor, también se riegan periódicamente con agua.

Después de dos días, los moldes se sacan de los moldes, pero se mantienen bajo polietileno y se humedecen, si es necesario, durante otros 10 días.

La maduración completa ocurre en 28 días.... Cuando la solución se endurece un poco, puede exprimir un patrón en la baldosa con un estigma hecho de alambre rígido.